经营项目

气体综合利用——炼厂气综合利用

炼厂气的综合利用,一般是在除掉杂质的基础上,采用经济有效的工艺路线最大限度地提取所有可用的组分,主要包括氢气、乙烯、乙烷及C3+轻烃等资源的回收及利用。回收轻烃部分并加以利用,每年可以节约大量生产乙烯的轻质油,将尾气中氢气回收利用,能大大减少制氢原料,降低氢气成本。炼厂气综合利用是贯彻我国政府提出的“节能减排”方针的重要举措。

|

中凯化学联合中国膜工业协会石化专委会、柏美亚(中国)有限公司、四川省达科特科技有限公司及大连理工大学等研究机构和企业,依托膜分离、变压吸附(PSA)、浅冷等技术,创新开发了系列炼厂气综合利用工艺和技术。包括: |

|

氢气的回收

一般来说,可直接采用膜分离法回收柴油加氢、加氢裂化、焦化干气及甲醇尾气中的氢气。当处理两种尾气时,如催化裂化和柴油加氢尾气,因各物料氢气的浓度、压力等参数不同,可采用膜法/ PSA集成技术,氢气回收率和纯度可同时达到95%以上。

催化裂化干气中氢含量较低,可先用膜法将炼厂气中氢组分浓度提高后,再连同柴油加氢尾气,用PSA法进一步提高氢的纯度。集成工艺的优势和特点:

1:PSA工艺原理是烃类吸附于吸附剂内,尾气经PSA单元处理后,氢气压力略有下降而烃类压力大幅度降低。催化干气回收氢气后仍要进三苯装置,因此如果采用PSA处理催化干气,一方面原料氢气浓度不在最佳操作条件,另一方面烃类尾气进三苯装置前还需要增压,投资和运行费用将大大提高。

2:膜分离处理催化干气,不仅原料氢气浓度在最佳操作范围内,而且也保证了烃类尾气不需增压可直接进三苯装置,集成耦合效果显著。

膜分离/变压吸附集成工艺可充分发挥各单一技术的优势,可获得回收率和纯度都较高的氢气资源,其技术可行、经济合理,具有很高的社会效益、环保效益和经济效益。

C2的回收和利用

中凯化学开发的C2回收和利用路线以PSA为核心技术回收乙烯/乙烷产品,C2回收率达85%以上。此外,也可采用络合变压吸附工艺分离烯烃/烷烃,乙烯浓度可达80%以上、回收率可达95%。

以上述提浓乙烯/乙烷或乙烯为原料生产其他石油化工产品,如乙烯制丙醛工艺生产吨丙醛的净利润8000多元,经济效益显著。

C3+轻烃的回收

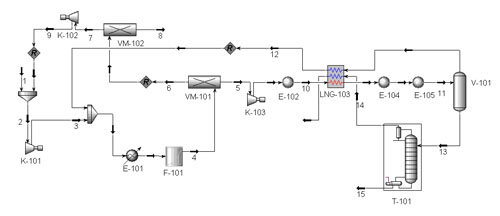

膜分离/浅冷/精馏组合工艺回收C3~C5烃类,经济效益和社会效益显著,投资回报期不到一年,是一项具有广阔应用前景的技术工艺。

K:压缩机 F:过滤器 VM:膜分离器 E:冷换系统 LNG:制冷机组 T:精馏塔

辽公网安备 21020402000209号

辽公网安备 21020402000209号